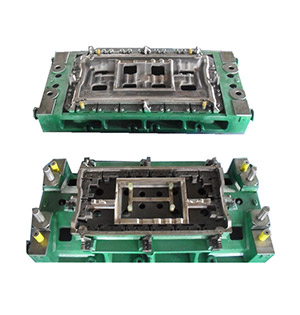

冲压模具后背板工序及工艺

冲压模具后背板加工工序及核心工艺要点解析

冲压模具后背板作为模具整体结构的承载与定位关键部件,其加工精度直接决定模具装配稳定性、冲压件质量一致性及模具使用寿命。后背板多选用 Q235、45 钢等强度适配材料,核心加工逻辑围绕 “精准成形、稳定承载、适配装配” 展开,以下详细梳理其完整工序流程与工艺控制要点。

一、 前期准备:奠定加工基础

前期准备是后背板加工的前置核心环节,直接影响后续工序流畅度与成品合格率,核心包含两大关键步骤。

1. 材料选型与下料:优先选用45 钢或 Q235 冷轧钢板,45 钢适用于高精度、高承载模具后背板,需后续热处理强化,Q235 适配普通工况,加工难度更低。下料采用数控火焰切割或激光切割,根据后背板设计图纸精准裁切毛坯,保证毛坯尺寸误差控制在 ±0.5mm 内,同时去除切割边缘的毛刺与氧化皮,避免后续加工划伤设备或影响精度。

2. 图纸核对与工装准备:核对后背板二维图纸与三维模型,明确安装孔位、定位槽、基准面等关键尺寸,标注公差要求(通常平面度公差≤0.05mm,平行度公差≤0.03mm);准备适配工装夹具,如数控铣床专用压板、定位销,同时检查加工设备(铣床、磨床、钻床)精度,确保设备主轴跳动、工作台平整度符合加工要求。

二、 核心工序:分阶段实现精准成形

后背板加工核心工序遵循 “粗加工去余量→精加工提精度→后续处理强性能” 的顺序,每个阶段目标明确,工艺控制重点不同。

(一) 粗加工:高效去除余量,初步定形

粗加工的核心目的是快速去除毛坯多余材料,勾勒后背板基本轮廓,为精加工预留合理加工余量,提升整体加工效率。

1. 数控铣粗铣基准面与外形:将毛坯装夹在数控铣工作台上,以毛坯平整面为临时基准,粗铣出后背板的主基准面,保证基准面粗糙度 Ra≤6.3μm,为后续定位提供精准参照;随后粗铣后背板外轮廓,按照图纸尺寸预留 0.3-0.5mm 精加工余量,避免精加工时因余量不均导致变形。

2. 粗钻孔位与定位槽:针对后背板上的安装孔、定位槽等结构,采用数控钻床或铣钻复合设备进行粗加工,孔位预留 0.2-0.3mm 铰削余量,定位槽预留 0.1-0.2mm 精加工余量,粗加工后清理孔内铁屑,防止铁屑残留影响后续加工。

(二) 热处理(可选):强化材料性能

若后背板选用 45 钢等需强化材料,粗加工后需进行热处理,提升其硬度与耐磨性,适配高承载模具工况。核心工艺为调质处理(淬火 + 高温回火),将粗加工后的后背板放入热处理炉,升温至 820-840℃保温淬火,随后在 550-600℃环境下高温回火,最终使后背板硬度达到 HRC28-32,既保证足够强度,又避免硬度过高导致后续精加工难度增大;热处理后需检查后背板是否存在变形、裂纹,若有轻微变形需通过校直处理修正。

(三) 精加工:严控精度,保障装配适配

精加工是决定后背板质量的关键环节,需精准控制尺寸公差、形位公差与表面粗糙度,确保后背板能与模具其他部件精准装配。

1. 精铣外形与定位结构:以粗加工确定的主基准面为定位基准,装夹时采用压板均匀受力,避免装夹变形;精铣外轮廓至图纸设计尺寸,同时加工定位槽、台阶面等结构,保证定位槽尺寸精度 ±0.01mm,台阶面垂直度公差≤0.02mm。

2. 精磨基准面:采用平面磨床对主基准面及贴合面进行精磨处理,这是保障后背板平面度与平行度的核心步骤。磨削时采用 “多次少量” 原则,每次磨削量控制在 0.01-0.02mm,避免磨削过热导致工件变形,最终使基准面平面度≤0.05mm,平行度≤0.03mm,表面粗糙度 Ra≤1.6μm。

3. 精钻孔与铰孔:针对安装孔,先通过数控钻床精钻至接近设计尺寸,再用铰刀铰削至成品尺寸,保证孔位公差 ±0.01mm,孔壁粗糙度 Ra≤3.2μm;对于有螺纹连接需求的孔位,后续进行攻丝处理,攻丝后清理螺纹内铁屑,确保螺纹连接顺畅。

4. 去毛刺与边角倒圆:精加工后,后背板边缘、孔口会存在细小毛刺,需用砂纸、锉刀或去毛刺机去除,避免装配时划伤模具其他部件或影响贴合精度;同时按照图纸要求对尖锐边角进行倒圆处理(通常倒 R1-R2 圆角),提升使用安全性与装配适配性。

三、 后期处理:优化性能,提升适配性

后期处理是后背板加工的收尾环节,核心目标是优化表面性能、排查质量问题,确保后背板符合模具装配要求。

1. 表面处理:根据模具使用工况选择适配工艺,普通工况可采用发黑处理,提升后背板防锈能力;高精度模具后背板可采用磷化处理,增强表面耐磨性与防锈性,避免长期使用出现锈蚀影响定位精度。

2. 质量检测:按照图纸要求进行全尺寸检测,重点检测基准面平面度、孔位位置度、外形尺寸公差等关键指标,可采用百分表、二次元影像仪等设备检测;同时检查表面是否存在划伤、裂纹、毛刺残留等缺陷,不合格品需进行返工处理。

3. 标识与入库:检测合格的后背板,标注模具型号、后背板编号、加工日期等信息,随后清洁表面油污、铁屑,分类入库存放,避免存放过程中出现磕碰、锈蚀。

四、 核心工艺控制要点:保障加工质量稳定性

后背板加工过程中,需重点把控以下 3 点,才能确保成品质量一致、适配模具需求。

1. 定位基准统一:全程遵循 “基准统一原则”,以精磨后的主基准面作为所有工序的定位基准,避免频繁更换基准导致尺寸累积误差,影响孔位、外形的精准度。

2. 变形控制:加工过程中,粗加工后需充分时效处理释放应力,精加工装夹时压板受力均匀,磨削时控制磨削温度,避免后背板出现变形,影响平面度与平行度。

3. 精度把控:关键尺寸(如定位槽、安装孔)需采用 “加工 - 检测 - 再加工” 的循环模式,及时修正误差,确保公差符合设计要求,为模具后续装配提供精准支撑。

五、 应用与总结

冲压模具后背板虽无直接参与冲压成形,但作为模具的 “承载骨架”,其加工精度直接影响模具整体装配精度,进而决定冲压件的尺寸精度与表面质量。在加工过程中,需严格遵循 “粗加工去余量、精加工提精度、全流程控变形” 的思路,把控材料选型、工艺参数、质量检测等关键环节,才能生产出符合要求的后背板,保障模具长期稳定运行。

随着数控加工技术的发展,后背板加工逐渐向自动化、高精度方向升级,采用铣钻复合机床、五轴加工中心等设备,可进一步提升加工效率与精度,为模具行业高质量发展提供支撑。

相关资讯

最新产品

同类文章排行

- 冲压模具后背板工序及工艺

- 冰箱外壳钣金模具的优缺点

- 冲压模具的制造流程是怎样的

- 模具——工业制造的关键基石

- 洗衣机模具:塑造洁净生活的幕后英雄

- 运用模具?这些注意事项你得知道!

- 五金冲压模具的维护有什么要领?,五金冲压模具,模具加工厂,连续模具厂

- 模具零件及维护,汽车级进模连续模,连续模具厂

- 冲压设备压力机介绍

- 冲压件的工艺性

最新资讯文章

您的浏览历史

扫一扫查看微信公众号

扫一扫查看微信公众号

扫一扫查看手机官网

扫一扫查看手机官网